時(shí)間:2024-08-17

閱讀量:6925

分享:

掃碼分享至微信

尾門撐桿是如何使用塑料激光焊接技術(shù)的,?

尾門撐桿作為汽車車身結(jié)構(gòu)中的一個(gè)關(guān)鍵部件,其制造過程對(duì)精度,、強(qiáng)度和耐久性有著嚴(yán)格的要求,。塑料激光焊接技術(shù),以其獨(dú)特的優(yōu)勢(shì),,在尾門撐桿的制造中得到了廣泛的應(yīng)用,。以下將詳細(xì)闡述尾門撐桿是如何使用塑料激光焊接技術(shù)的。

一,、塑料激光焊接技術(shù)概述

塑料激光焊接技術(shù)是利用激光束作為熱源,,通過聚焦系統(tǒng)將激光束聚焦在待焊接的塑料部件上,使塑料在激光的作用下熔化,,并在冷卻后形成牢固的焊縫,。與傳統(tǒng)的焊接方法相比,塑料激光焊接具有焊接精度高,、熱影響區(qū)小,、焊接速度快、無需額外材料添加等優(yōu)點(diǎn),,特別適用于對(duì)焊接質(zhì)量和外觀要求較高的塑料部件,。

二、尾門撐桿塑料激光焊接技術(shù)的具體應(yīng)用

1. 材料選擇與預(yù)處理

尾門撐桿一般采用熱塑性塑料材料,,如ABS,、尼龍等,這些材料對(duì)激光具有良好的吸收性和透過性,,適合進(jìn)行激光焊接,。在焊接前,需要對(duì)塑料部件進(jìn)行清洗和干燥處理,,以去除表面的油污,、水分和雜質(zhì),保證焊接質(zhì)量,。

2. 焊接設(shè)備與工藝參數(shù)設(shè)置

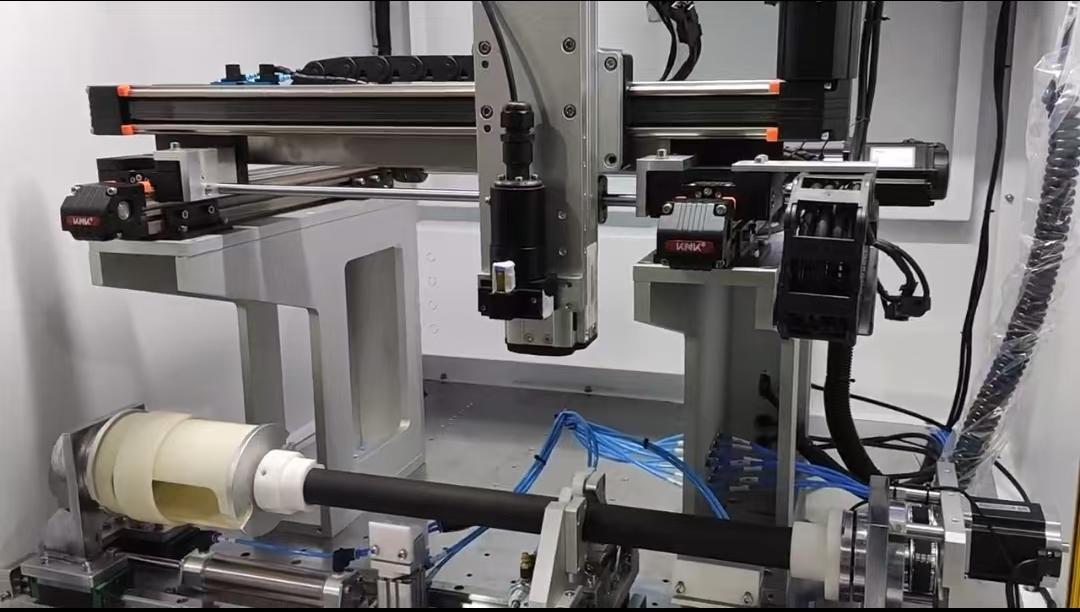

尾門撐桿的塑料激光焊接通常使用半導(dǎo)體激光器或光纖激光器作為光源,,這些激光器具有輸出功率穩(wěn)定、光束質(zhì)量好的特點(diǎn),。焊接過程中,,需要根據(jù)塑料材料的特性和焊接要求,設(shè)置合適的激光功率,、焊接速度,、光斑大小等工藝參數(shù)。同時(shí),,還需要配備高精度的聚焦系統(tǒng)和穩(wěn)定的機(jī)械系統(tǒng),,以確保激光束能夠準(zhǔn)確、穩(wěn)定地作用于焊接區(qū)域,。

3. 焊接過程控制

在焊接過程中,,需要嚴(yán)格控制激光束的移動(dòng)軌跡和焊接速度,確保激光束能夠均勻地作用于焊接區(qū)域,,避免產(chǎn)生過燒,、未熔合等缺陷。同時(shí),,還需要對(duì)焊接區(qū)域進(jìn)行實(shí)時(shí)監(jiān)控,,及時(shí)調(diào)整焊接參數(shù),以應(yīng)對(duì)焊接過程中可能出現(xiàn)的異常情況,。此外,,為了提高焊接效率和質(zhì)量,還可以采用自動(dòng)化焊接設(shè)備和計(jì)算機(jī)控制系統(tǒng)進(jìn)行焊接過程的自動(dòng)化控制和優(yōu)化,。

4. 焊接后處理與檢測(cè)

焊接完成后,,需要對(duì)尾門撐桿進(jìn)行后處理,包括去除焊接區(qū)域的飛邊,、毛刺等缺陷,,以及進(jìn)行表面處理和清潔工作,。同時(shí),還需要對(duì)焊接質(zhì)量進(jìn)行檢測(cè),,包括焊縫的外觀檢查,、尺寸測(cè)量、強(qiáng)度測(cè)試等,,以確保焊接質(zhì)量符合設(shè)計(jì)要求,。

三、塑料激光焊接技術(shù)在尾門撐桿制造中的優(yōu)勢(shì)

1. 高精度焊接

塑料激光焊接技術(shù)能夠?qū)崿F(xiàn)高精度的焊接,,焊縫寬度小,、平整度高,能夠滿足尾門撐桿對(duì)焊接精度的嚴(yán)格要求,。

2. 高強(qiáng)度連接

通過激光焊接形成的焊縫具有較高的強(qiáng)度,,能夠承受尾門撐桿在工作過程中產(chǎn)生的各種力和力矩,保證汽車的安全性和可靠性,。

3. 良好的密封性

塑料激光焊接技術(shù)能夠?qū)崿F(xiàn)無縫連接,,焊接區(qū)域沒有孔洞和縫隙,具有良好的密封性,,能夠防止水分,、灰塵等雜質(zhì)進(jìn)入尾門撐桿內(nèi)部,延長(zhǎng)其使用壽命,。

4. 高效節(jié)能

塑料激光焊接技術(shù)具有焊接速度快,、熱影響區(qū)小的特點(diǎn),能夠顯著提高生產(chǎn)效率并降低能耗,。同時(shí),,激光焊接過程中無需添加額外材料,也減少了材料浪費(fèi)和環(huán)境污染,。

四,、結(jié)論

綜上所述,塑料激光焊接技術(shù)在尾門撐桿的制造中發(fā)揮著重要作用,。通過選擇合適的材料,、設(shè)置合適的工藝參數(shù)、嚴(yán)格控制焊接過程以及進(jìn)行必要的后處理和檢測(cè)工作,,可以確保尾門撐桿的焊接質(zhì)量符合設(shè)計(jì)要求,。同時(shí),塑料激光焊接技術(shù)還具有高精度,、高強(qiáng)度連接,、良好密封性和高效節(jié)能等優(yōu)點(diǎn),為汽車制造業(yè)的發(fā)展提供了有力支持,。隨著技術(shù)的不斷進(jìn)步和應(yīng)用的不斷推廣,,相信塑料激光焊接技術(shù)將在更多領(lǐng)域得到廣泛應(yīng)用并發(fā)揮更大作用,。

2024.09.21

2024.10.19

2024.06.19

2023.08.25

2024.05.10

2024.03.08

2024.05.25

2024.06.22

2024.05.06

2024.02.22